菜單產品中心Product center

產品說明

產品特點:

透氣鋼是一種新型多孔金屬材料,具有 高強、高韌、耐腐蝕和可透氣等優點。在模具上使用能 迅速將模腔內空氣和塑料揮發氣體的排除,消除因排氣不良造

成的缺陷,諸如:燒焦、流痕、缺料、飛邊等。

透氣鋼還具有以下經濟效應:降低注射壓力,減少成型和保壓時間,降低單位能耗和延長模具壽命;

1、 降低內應力,防止產品的變形和曲翹,減少后續去應力工序。

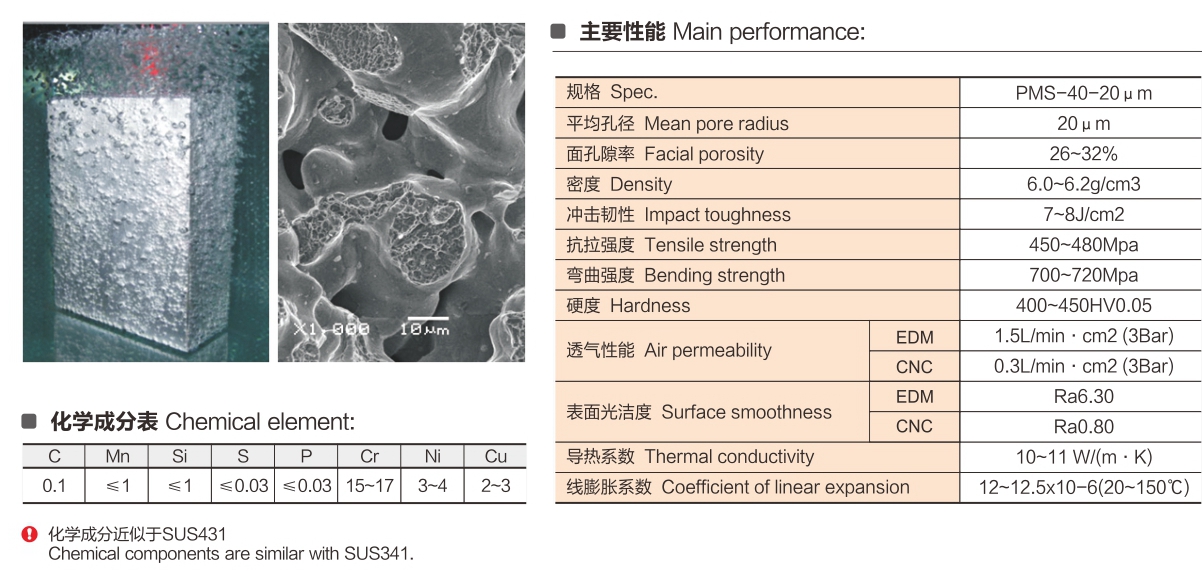

產品性能:

上圖未使用透氣鋼時候,模具困氣導致產品邊緣變形扭曲,下圖使用透氣鋼后,模具透氣良好,產品邊緣光滑平整。

在汽車喇叭之類的模具中,由于小孔密集,如果排氣不暢就會出現左圖那樣的樹脂流動不到位導致缺料,右圖是采用了透氣鋼以后的產品,所有的小孔邊緣整齊,沒有缺料情況。

透氣鋼設計、加工、維護指南

透氣鋼特性:

加工時液體會滲入孔洞中,因此必須進行規范的清洗和干燥。

A. 設計冷卻水道時應注意不能直接通入冷卻水。

B.注塑產生的油污和顆粒物可能堵塞透氣鋼,需要反向通入壓縮空氣將表面的油污和顆粒物清理掉,配合使用”透氣鋼流量監測器”將大幅降低堵塞幾率。

鑒于透氣鋼的特殊性,因此在設計、加工、安裝和維護請參照以下指導:

一、設計 Design

透氣鋼在設計時應注意排氣/反吹、冷卻、頂出等幾個關鍵點:

1、排氣與反吹設計

"排氣/反吹孔"在透氣鋼內部為同一孔道,加工"排氣/反吹孔"作用是:

a 縮短氣體穿透材料距離,減少氣體通過阻力從而提高排氣速度;

開模時壓縮空氣反向從"排氣孔/反吹孔"穿透透氣鋼,使粘附在透氣鋼注塑表面的顆粒物和油污脫附。

建議加工孔徑 4~8mm,孔頂部離模具表面 8~10mm,3~6 個孔/10cm2均勻分布,鉆床加工即可。

如下圖所示,有多個"排氣孔/反吹孔",透氣鋼底部應開槽使其相互聯通。

透氣鋼不需要排氣的面盡量使用磨床或車床加工使微孔封閉,保證反吹時氣體從需要排氣的面排除,使反吹清理效果更為有效。

2、冷卻設計

透氣鋼內部的微米孔洞三維相互連通,因此不能直接接觸冷卻水,推薦使用以下形式:

a、內穿銅管冷卻—適用大型鑲件

注:銅管與透氣鋼之間應涂抹導熱硅脂,厚度為0.05~0.1mm

b、運水針、隔水片冷卻—適用小型鑲件

注:1.銅管內裝隔水片或運水針,銅管與透氣鋼接觸面涂抹0.05~0.1mm厚的導熱硅脂,

2.每10cm2受熱面至少1個φ6mm冷卻水孔。

c、導熱管冷卻—適用小型鑲件

注:1.導熱管與透氣鋼的接觸面也必須涂抹 0.05~0.1mm 厚的導熱硅脂;

2.每 10cm2受熱面至少 1 個φ6mm 冷卻水孔。

3、冷卻和排氣/反吹綜合設計

透氣鋼在設計時應對冷卻水路和氣路進行合理的布局,避免因前期設計考慮不足導致后期無法使用。

4、頂出

透氣鋼不能設計頂針孔,會產生以下嚴重問題:

1) 頂針孔與透氣鋼出現串氣的問題,造成頂針孔周圍塑件表面凹凸不平,主要原因是快速注塑時壓入透氣鋼內部的氣體從頂針孔間隙進入模腔內部。

2) 頂針孔使反吹作用減小,壓縮氣體從頂針孔排除減弱反吹作用。

二、加工、清洗和安裝

2.1 加工方法

透氣鋼可選用的加工方法與致密鋼完全相同,但應注意不同加工方式可能對孔洞的造成不同程度堵塞,根據對透氣的影響將加工方法分為:

a)接觸性加工:接觸性加工為傳統機械加工,會發生堵塞降低透氣性;

b)非接觸加工:一般為放電加工和激光加工,不會降低透氣性,EDM加工一般會擴大表面孔洞。

不同加工方式對表面孔洞掩蓋影響如下表:

注:E 優異,M一般,P差 ,Note

2.2 加工說明

1) CNC精加工:

背吃刀量:0.1mm 深度:0.1mm

側吃刀量:0.25mm step over:0.25mm

刀具:選用適用M系材質加工的圓弧銑刀或球頭銑刀(有PVD涂層更佳)。

2) 線切割加工:WEDM:

中走絲加工后建議進行拋光處理, 避免粘模。

慢走絲切割后可直接使用,但慢走絲會出現細微跳絲現象,屬于正常現象。

3) EDM加工:EDM processing:

EDM加工時電流會擴大表面孔洞,EDM加工后應進行拋光處理。

4) 激光刻蝕:

功率:9W

頻率:30KHz

速度:800mm/sec

注:激光功率越大表面氧化越嚴重,應先大功率刻蝕、后小功率去氧化層

5) 拋光:Polishing:

不同方式的加工后均可進行拋光,除慢走絲和EDM加工后應從1000#纖維油石開始拋光外,其它應從800#纖維油石開始拋光。

精拋應先采用金相砂紙拋光,再采用羊毛氈涂抹小粒徑拋光膏拋光。

注: 1.透氣鋼表面具有大量的微孔,因此無法達到致密鋼的拋光亮度。

2.拋光前透氣量決定拋光后透氣性能,因此拋光后透氣性佳為EDM和線切割。

3. 表面光潔度越高,污染物附著能力越差,再生清洗和氣體反吹作用更佳。

6) 加工后透氣驗證

所有加工后,在透氣鋼底部導入壓縮空氣后浸入酒精或水中觀察能否冒泡,如能均勻冒泡則說明加工合理(特別是CNC加工,鈍化的刀具易造成孔洞堵塞)。

2.3 加工后清洗、烘干

透氣鋼在加工后內部會充滿加工液和加工殘留物(激光加工除外),必須進行清洗和烘干處理,具體步驟如下:

1) 排加工液:將透氣鋼放置在棉布上,用0.5Mpa以上的壓縮空氣向排氣孔(反吹孔)通氣,使內部液體和雜質排除,同時用棉布或紙吸走表面液體和雜質。

2) 浸泡清洗:建議使用超聲波清洗,清洗時應加入水性金屬清潔劑,同時加熱至50~60℃,清洗時長1h(也可使用酒精或丙酮進行清洗,但應注意防火)。清洗完后取出放在棉布上,用0.5Mpa以上的壓縮空氣向排氣孔(反吹孔)通氣,將水分和泡沫排除。

3) 漂洗:將透氣鋼浸泡在50~60℃溫水中5min,撈出后仍用0.5Mpa以上的壓縮空反向排氣孔(反吹孔)通氣,此步驟重復2~3次。

4) 烘干:漂洗后的透氣鋼應及時干燥避免生銹(表面吸附金屬殘渣極易產生銹斑),比較好的一個方法是置入烘箱內干燥處理,加熱溫度150~160℃,保溫1~2h。如無烘干設備,應使用壓縮空氣反向通氣,依靠氣體長時間反吹干燥。

2.4 安裝

安裝注意事項:

1) 模具氣道必須用氣槍徹底吹凈。

2) 裝配時不應用硬物直接敲打,這樣會閉塞微孔,應用硬木或紫銅等墊板敲入。

3) 裝配后用丙酮或酒精涂在表面作為介質,向反吹孔通入壓縮空氣,檢查透氣效果,整個表面應都均勻、有力地冒氣泡為正常。

三、維護和清洗

3.1 堵塞原因分析

在注塑過程中,樹脂產生的油污和顆粒物可能導致透氣鋼表面堵塞,堵塞物主要有:

1) 樹脂殘留:塑料本身殘留,增塑劑、抗靜電劑、阻燃劑等

2) 顆粒物:包括各種礦物質顏料、炭黑等填料、空氣中粉塵等

3) 油脂物:脫模劑、防銹劑、潤滑劑等

解決堵塞的首要問題是:及時將液態油脂和顆粒物反吹脫離透氣鋼表面,避免高溫固結在透氣鋼表面。

根據下表的參數,反吹氣壓值在0.7Mpa時可完全將堵塞物排除透氣鋼表面。

3.2 維護和清洗

1)使用透氣鋼流量監測器:

在使用“透氣鋼流量監測器”后,每次開模后進行高壓反吹,使透氣鋼表面時刻保持在清潔狀態,同時監測氣體流量并報警,基本實現全壽命周期免拆卸維護。

如輕度堵塞會觸發監測器報警,報警后可參考圖6所示,使用噴壺噴灑丙酮或酒精在透氣鋼表面,油污溶解后用棉布或脫脂棉擦拭干凈,重復2~3次,再打開反吹氣體用棉布或脫脂棉一邊反吹一邊擦拭即可。

警告:使用丙酮時應注意安全,避免丙酮浸入皮膚,特別注意保護口、鼻、眼、耳部位;同時注意通風和防火。

2)無透氣鋼流量監測器

需要對透氣鋼進行周期性清洗,大致將其分為二級:

一級清洗:如下圖所示,使用噴壺噴射酒精或丙酮在透氣鋼表面,油污溶解后用棉布或脫脂棉擦拭干凈,重復2~3次,再打開反吹氣體用潤濕酒精的棉布或脫脂棉一邊反吹一邊擦拭即可,根據使用工況每班或每周操作一次。

二級清洗:由于無法做到像透氣鋼流量監測器一樣每次開模反吹,因此容易深度堵塞。當采用一級清洗無法恢復透氣時,此時需要拆卸清洗。拆卸后浸泡在丙酮溶液中6~12h,取出后用壓縮空氣反吹,重復2~3次,經觀察能出氣后做烘干處理。

0755-2807 1608

0755-2807 1608